Setelah membahas mengenai aspek safety khusus untuk tes kebocoran pada

posting sebelumnya, pada kesempatan kali ini akan dilanjutkan mengenai pembahasan apa yang seharusnya ditulis dalam membuat leak test pack (LTP).

|

| Kegiatan uji kebocoran |

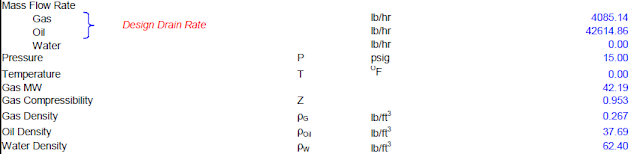

LTP merupakan prosedur yang harus diserahkan dan di-review oleh perusahaan untuk didapatkan persetujuan sebelum eksekusi uji kebocoran dilakukan. Selain itu, peralatan yang digunakan untuk uji kebocoran, beberapa contoh diantaranya: helium mass spectrometer, oxygen analyzer, pressure gauges, chart recorder, over-pressure protection (OPP), etc. harus dikalibrasi terlebih dahulu, sebelum digunakan. Hal ini dibuktikan dengan diserahkannya copi dari sertifikat kalibrasi yang masih valid sebagai dokumentasi pendahuluan.

LTP berisi satu set lengkap dari Process and Instrumentation Diagrams (P&ID) yang ditandai (mark-up) sesuai dengan kebutuhan untuk uji kebocoran. Dalam P&ID tersebut dengan jelas harus mengidentifikasikan:

1) Batas sistem yang di-tes

2) Valve-valve kritikal yang berada dalam zona tes dan posisi open/closenya

3) Titik dari mana pressurization dan de-pressurization dilakukan

4) Jalur venting primer dan sekunder (jika praktikal, menggunakan jalur venting yang sudah terpasang di sistem bisa dilakukan dibandingkan proses venting secara langsung ke atmosfir)

5) Pressure gauge lokal yang digunakan sebagai acuan tes

6) Prosedur inerting untuk sistem perpipaan sebagai persiapan untuk memasukkan hidrokarbon. Identifikasi adanya zona dead end dan metode yang efektif untuk mendapatkan kondisi inert tersebut.

7) Adanya peluang gas yang terjebak dan titik untuk melakukan release tekanan ("bleeding")

8) Valves kritikal yang dijadikan titik isolasi

9) Batas dari LTP adalah valves double block and bleed atau di-blind.

10) Kontraktor yang bertugas untuk melakukan uji kebocoran harus membuat rencana detail dan prosedur ketika dalam sebuah sistem memiliki beberapa rating uji tekan yang berbeda. Prosedur untuk memindahkan dari tekanan rendah ke tekanan yang lebih tinggi (yang belum terisi gas) harus dilakukan secara aman dan terkontrol. Catatan: tidak boleh memindahkan dari sistem dengan rating bertekanan tinggi ke rating yang bertekanan rendah.

11) Isolasi alat berputar (i.e.: pompa, kompresor, etc) dari sistem proses menggunakan blind atau valve isolasi. Pertimbangkan untuk membuka jalur drain atau bleed yang terdapat pada alat putar tersebut untuk menjaga jika sewaktu-waktu ada kebocoran gas yang masuk ke dalam alat tersebut.

Dari dasar LTP tersebut diatas, pada bagian selanjutnya akan kita lihat contoh dari pembuatan sebuah LTP dan ukuran penentuan gas yang dibutuhkan dalam melakukan sebuah uji kebocoran.

Keep Stay Tuned